De la Racine au Revenu : Investissez dans la Farine de Manioc

- De la Racine au Revenu : Investissez dans la Farine de Manioc

1) Résumé exécutif

Objectif : concevoir, construire et mettre en service une unité intégrée de transformation de manioc fournissant une farine de haute qualité (HQCF) pour les marchés locaux, régionaux et export.

Valeur : performance technologique, rentabilité rapide, durabilité prouvée.

Capacité nominale : 5 TPH de racines fraîches → 1,3–1,7 TPH de farine finie, selon variété, qualité matière première et réglages de procédé (ratio de conversion 3–4:1).Positionnement marché : produits sans gluten à forte croissance (boulangerie, snacks, nouilles, épaississants, mixes). L’usine est dimensionnée pour garantir constance qualité, traçabilité et coûts unitaires compétitifs.

2) Portée « clé en main »

Ingénierie complète : études, PFD/P&ID, bilan matière/énergie, HAZOP, plans d’implantation.

Fourniture & installation : process, utilités, électricité, automatisme (PLC/SCADA), instrumentation, sécurité.

Mise en service & essais performances : garantie de débit, d’humidité finale et de consommation spécifique.

Transfert de compétences : formation opérateurs (théorie + pratique), manuels SOP, plan maintenance.

Package pièces de rechange stratégiques (12–18 mois).

Accompagnement post-démarrage (contrat O&M optionnel).

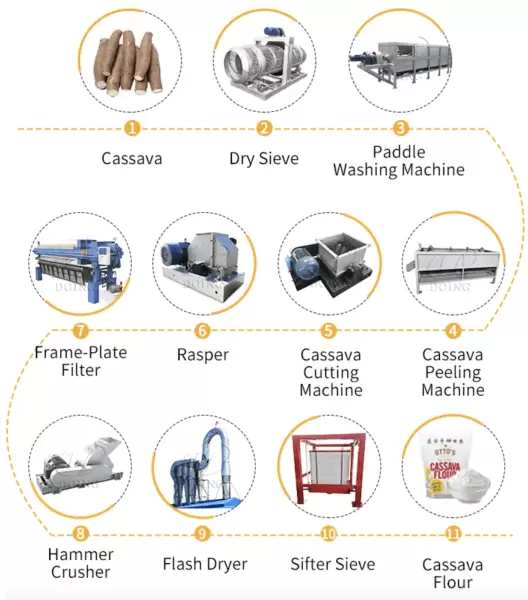

3) Flux de procédé & spécifications d’équipements (Fit-for-Purpose)

Objectif qualité HQCF : humidité ≤ 12 %, granulométrie cible 75–250 µm, blancheur élevée, faible cendre, charge microbio conforme.

Réception & pré-nettoyage

Convoyeur/tremie, trieur grossier, rinçage initial (flume) pour limiter les chocs.

But : enlever pierres/terre, stabiliser le débit.

Lavage intensif & pelage

Laveur rotatif à brosses + douche haute pression (AISI 304).

Peleuse abrasive (ou couteaux) avec recyclage d’eau.

Option : épluchage vapeur pour réduire pertes de pelure et consommation d’eau.

Triage & inspection

Table d’inspection/vision simple pour retirer corps étrangers et tubercules défectueux.

Découpe/éminçage et défibrage

Coupeuse en lamelles/copeaux optimisée pour le séchage rapide.

Tamisage pour homogénéiser la taille de particules.

Prédéshydratation mécanique

Presse à vis / convoyeur égoutteur pour abaisser la teneur en eau avant séchage thermique.

Séchage (cœur énergétique du procédé)

Séchage flash à air chaud ou sècheur à bande multi-niveaux (température contrôlée, récupération de chaleur).

Cible après séchage : 10–12 % H₂O.

Refroidissement & stockage tampon

Refroidisseur fluidisé ou cyclone + silo tampon hygiénique.

Broyage & tamisage fins

Broyeur à marteaux/pin mill avec dépoussiérage.

Plansichter ou tamis vibrants (mailles multiples) pour assurer la courbe granulométrique.

Mélange/standardisation

Mélangeur à rubans pour homogénéité lot → lot; possibilité d’ajouts fonctionnels (sur cahier des charges).

Conditionnement & palettisation

Ensacheuse 1–25 kg (Doypack/PE), big-bags 500–1 000 kg.

Détecteur de métaux, contrôle pondéral, jet d’encre/QR pour traçabilité.

Palettiseur + banderolage.

Automatisme : PLC + VFD (variations de vitesse) + SCADA (supervision, recettes, OEE, alarmes).

4) Capacités & bilans

Matière première : racines fraîches 65–70 % d’humidité.

Rendement farine : 25–33 % masse humide (ratio 3–4:1).

Débit cible sortie farine : 1,3–1,7 TPH.

Production annuelle type : 2 × 8 h/jour, 300 j/an → 6 200–8 200 t/an de farine (selon ratio).

5) Bilan utilités – ordres de grandeur (par tonne de farine)

Électricité : 180–260 kWh/t (kWh = kilowatt-heure)

Principaux postes : sécheur ventilateurs, broyage, convoyage, dépoussiérage.Énergie thermique : 2,0–3,0 GJ/t (MJ/GJ = méga/giga-joules)

Générée par chaudière biomasse, gaz naturel ou fioul; récupération sur fumées → préchauffage air/eau.Eau de procédé : 1,0–2,5 m³/t (m³ = mètre cube)

Boucles fermées + décantation/flottation + filtre-presse → réduction de 40–70 % des besoins.Air comprimé : 0,2–0,4 m³/min à 6–8 bar (vanne/actuateurs, ensachage).

Traitement des poussières : filtres à manches/aspirations locales (ATEX selon zone).

6) Implantation & bâtiment

Emprise terrain : 8 000–12 000 m² (manœuvres camions incluses).

Bâtiment industriel : 2 500–3 500 m² (process + packaging + utilités).

Zonage GMP/HACCP :

Réception & stockage racines (zone « sale »)

Lavage/pelage/découpe (zone humide)

Séchage/broyage/tamisage (zone sèche – poussières maîtrisées)

Conditionnement (salle climatisée, surpression positive, HR contrôlée)

Utilités & atelier maintenance

Laboratoire QA/QC & salle échantillons

Magasin pièces et consommables

7) CAPEX par phases (USD, cas de base – affiné après visite de site)

Phase 1 – Études & permis : 0,3–0,8 M

Ingénierie détaillée, P&ID, layout, HSE, appels d’offres civils.Phase 2 – Équipements & installation : 2,6–6,1 M

Lignes process + utilités (chaudière, HVAC, air comprimé, traitement eau), électricité/instrumentation, SCADA.Phase 3 – Mise en service & contingences : 0,6–1,1 M

Transport, assurance, supervision montage, FAT/SAT, démarrage, formation, pièces critiques, fonds de roulement initial.Total indicatif clé en main : 3,5–8,0 M USD (conforme à votre fourchette ; dépend de l’automatisation, du choix sécheur, de la chaudière et du contexte civil local).

8) OPEX optimisés (USD par tonne de farine, hors coût racines)

Énergie (élec + thermique) : 40–75

Main-d’œuvre (2 équipes) : 30–55

Maintenance & pièces : 12–20

Consommables & emballages : 25–50 (sacs 25 kg/big-bags)

Assurance, QA/QC & overheads : 10–20

Total OPEX hors racines : 117–220 USD/t.

Coût racines (variable par pays/saison) : typiquement 60–120 USD/t racine → 180–480 USD/t farine selon ratio.

Coût complet cible (ordre de grandeur) : 300–650 USD/t farine.9) Qualité, conformité & traçabilité

Standards : HACCP, ISO 22000, bonnes pratiques de fabrication (GMP).

Contrôles en ligne : humidité (NIR), métaux, granulométrie, charge microbio.

Traçabilité numérique : lots matières premières → produit fini (étiquettes/QR, ERP/SCADA).

Allergènes & gluten : procédures de prévention de contamination croisée, zoning strict.

10) ESG & économie circulaire

Valorisation co-produits : pelures/pulpe → aliments bétail ou digesteur biogaz (vapeur/élec).

Eau : réutilisation eau de lavage, boues déshydratées → compostage.

Énergie : chaudière biomasse (pelures, copeaux, résidus agricoles) + récupération de chaleur du sécheur.

Environnement : dépoussiérage centralisé, seuils d’émissions respectés.

11) Organisation & effectifs

Effectif direct (2 × 8 h) : 30–45 personnes (opérateurs process/packaging, QA/QC, maintenance, magasin, logistique).

Compétences clés formées : conduite sécheur, sécurité poussières, métrologie, maintenance préventive.

12) Approvisionnement & schéma amont

Besoins racines : ~120–200 t/j (selon ratio et heures).

Stratégie : contrats saisonniers avec coopératives/agrégateurs, prix indexés qualité, appui agronomique (variétés riches en matière sèche, fenêtre de récolte étalée).

Logistique : plateformes de collecte, bascules, contrôle qualité à réception (MS, défauts).

13) Calendrier projet & jalons

M0–M3 : études détaillées, achats critiques.

M4–M7 : travaux civils, livraison équipements.

M8–M9 : montage électromécanique, bouclage utilités.

M10 : pré-mise en service (à vide), tests sécurité.

M11 : essais à l’eau/produit, mise au point.

M12 : tests de performance, remise officielle & ramp-up commercial.

14) Package pièces de rechange recommandé

Mécaniques : roulements, garnitures, courroies, pales ventilateurs, segments presse, chaînes.

Électro-instrumentation : capteurs T/P/NIR, moteurs, variateurs VFD, modules PLC, écrans HMI.

Consommables : manches filtrantes, toiles tamis, sacs, huiles, joints, médias filtration.

Couverture 12–18 mois des composants critiques.

15) Plan de formation (centré opérateurs)

Classe/atelier : sécurité (ATEX/poussières), hygiène, procédés HQCF, SOP, HACCP.

Sur site – démarrage : sécheur, réglage recettes, bilans matière/énergie, dépannage premier niveau.

Maintenance avancée : analyse vibratoire, thermographie, RCM, gestion stock pièces, CMMS (GMAO).

Certifications de compétence délivrées à l’issue.

16) Garanties & engagements

Débit garanti : 5 TPH racines en entrée, sortie conforme au ratio projeté.

Qualité farine : humidité ≤ 12 %, granulométrie conforme cahier des charges.

Consommations spécifiques dans les fourchettes annoncées.

Disponibilité > 90 % sous réserve du plan maintenance et pièces critiques.

17) Raison d’investissement & sensibilité

Marge brute élevée quand l’approvisionnement racines est maîtrisé et l’énergie optimisée.

Sensibilités majeures : prix énergie, saisonnalité matière, humidité racines, discipline opérationnelle.

Leviers : pelage vapeur, récupération chaleur, biomasse locale, contrats agris, plan qualité strict.

Appel à partenariat & prochaines étapes

Nous recherchons des partenaires financiers et stratégiques pour déployer cette unité avec un modèle opérationnel prêt à fonctionner et une équipe locale formée.

Prochaines étapes proposées :

Envoi du dossier complet (modèle financier Excel, CAPEX détaillé, layout préliminaire).

Atelier technique-commercial pour adapter le design à votre site et à votre marché.

? Intéressé(e) ? Contactez-nous dès aujourd’hui pour recevoir la documentation détaillée et discuter des modalités d’investissement.

Ensemble, transformons le manioc en valeur économique durable, locale et export.

- For more information:

? : Contact Us